Höyryjärjestelmissä väliaineena toimii puhdistettu vesi, josta tehdään höyrykattilassa keittämällä paineistettua prosessihöyryä. Luovutettuaan sitoutuneen energiansa käyttökohteessa, höyry lauhtuu jälleen vedeksi eli ammattisanaston mukaisesti lauhteeksi.

Vesi esikäsitellään syöttövaiheessa esimerkiksi ioninvaihto- tai käänteisosmoositekniikalla suolojen, bakteerikasvustojen, sekä muiden epäpuhtauksien poistamiseksi. Suolojenpoiston seurauksena veden sähkönjohtavuuskyky laskee. Johtokykyä käytetäänkin pääasiallisena referenssiarvona kattilaveden laadusta, jonka takia luotettava ja tarkka johtokykymittaus on tärkeä osa kattilalaitoksen mittaustekniikkaa.

Johtokykymittausantureita ja -säätimiä LRG/LRR

Syöttövesisäiliön vettä esilämmitettäessä siihen liuenneet kaasut kuten happi, hiilidioksidi ja typpi, alkavat kaasuuntua pois. Efekti, joka on huomattavissa myös esimerkiksi tavallisessa kotitalouskeittimessä, kun veden hieman lämmetessä alkaa sekaan muodostumaan ilmakuplia. Syöttöveteen on lisätty myös erilaisia lisäainekemikaaleja, jotka edesauttavat mm. hapen poistumista ja muuttavat veden pH:ta sopivaksi höyrykattilalle.

Höyrykattila onkin ensimmäinen erityisen herkkä laite prosessiveden epäpuhtauksille, jotka kerrostuessaan kiehuntareaktion rajapinnoille - kattilan tuliputkiin – toimivat lämmöneristeenä. Vesiongelmien jatkuessa kattilakivikerros paksuuntuu. Tällöin lämpöä vaaditaan kiehuntareaktion aikaansaamiseksi aina enemmän ja enemmän – jopa siihen pisteeseen, että tuliputket kuumenevat sulamispisteeseensä saakka. Tällöin höyrykattilasta tulee saksalaisittain nopeasti ilmaistuna ’kaputt’.

Myös vedenkäsittelykemikaalien turhan runsas käyttö näkyy höyrykattilassa, jossa kemikaalit muodostavat pohjalle painuvaa ns. kattilalietettä. Lietettä poistetaan pohjapuhallusventtiilin avulla. Koska kattilaliete on vettä raskaampaa ja huonommin juoksevaa, pohjapuhallusventtiilitekniikassa hyödynnetään avautumisen yhteydessä vaikuttavaa imuefektiä. Myös kattilaveden pinnasta poistetaan jatkuvasti pieni määrä vettä, johon suolapitoisuus konsentroituu höyrystymisreaktion johdosta. Tällä estetään pintavaahdon muodostumista, joka mahdollistaisi suolojen kulkeutumisen kattilasta muualle prosessiin.

Pneumaattinen pohjapuhallusventtiili M/PA

Kumpikin puhalluskohde vaatii tarkoitukseen erikoisvalmistetun venttiilin, mm. kohteessa vaikuttavan suuren paine-eron vuoksi. Tavallisia venttiileitä käytettäessä yleinen ongelma on sisäosien nopea vaurioituminen. Tämän seurauksena pintapuhallusmäärä kasvaa asetetusta arvosta, tai pohjapuhalluksen tapauksessa venttiili alkaa vuotaa jatkuvasti. Pohjapuhalluksen yhteydessä myös liian pitkäaikaiset venttiilin avautumisjaksot tekevät puhalluksesta tehotonta. Edellämainitut tekijät hukkaavat kallisarvoista kattilavettä, laskien kattilan hyötysuhdetta ja lisäten myös vedenkäsittelyn kustannuksia. Kohteeseen oikein suunniteltu venttiili maksaakin itsensä nopeasti takaisin. Myös venttiilin jättöpuolen rakentamiseen on syytä kiinnittää erityistä huomiota, sillä liian ahtaaksi tehty putkisto nostaa virtausnopeutta aiheuttaen erilaisia ongelmia.

Sähköinen pintapuhallusventtiili BA/E

Höyrykattilan yhteyteen asennetun näytteenottojärjestelmän ja näytteistä tehtävän kemiallisen analyysin avulla tarkkaillaan mm. pH:ta ja fosfaattipitoisuutta käytön aikana. Näyttöönottojärjestelmän toteuttaminen oikein ei ole aivan yksinkertaista, ja tekemisestä voisikin kirjoittaa melkeinpä oman bloginsa. Joka tapauksessa - oikein toteutettu systeemi antaa näytteen, joka vastaa kattilaveden todellista tilaa. Myös käyttäjän turvallisuus on otettu huomioon, eikä näytteenottaja altistu työturvallisuusriskeille, joita paineistettu kuuma kattilavesi aiheuttaa poistuessaan hallitsemattomasti ulkoilmaan.

Entäpä prosessista SyVeen palautettava lauhde? Lauhteen laaduntarkkailua varten on tietenkin ensin tunnistettava mahdolliset riskitekijät.

Esimerkkinä, onko käyttökohteena lämmönsiirrin tai muu laite, jonka kautta lauhteeseen voi sekoittua öljyä? Öljyn päätyminen lauhteen keräys- tai syöttövesisäiliöön ja edelleen höyrykattilalle halutaan luonnollisesti estää. Tällöin ratkaisuna voi toimia OR 52 -analysaattori, joka asennetaan lauhteen siirtoputken yhteyteen. Se tarkkailee automaattisesti öljyä, rasvoja tai muita nesteeseen liukenematomia aineita paluulauhteen seassa, ja voidaan hälytyksen antamisen lisäksi ohjelmoida avamaan automaattisesti myös erillinen tyhjennyslinja näitä havaittaessa.

Lauhteen analysaattori OR

Lauhteen analysaattori OR

Myös ilmakehän kaasut kuten happi ja hiilidioksi ovat epäpuhtauksia höyryjärjestelmässä. Järjestelmän korkean lämpötilan vuoksi käytämme ilmanpoistoon tavallisesti termostaattista MK45-mallista lauhteenpoistinta. Varsinkin lämmönsiirtimien yhteydessä lauhtuvien kaasujen poisto on erityisen tärkeää, sillä ne toimivat lämmönsiirtoprosessissa eristeenä heikentäen lämmönsiirtimen tehoa. Tämän lisäksi kaasut aiheuttavat korroosiota järjestelmän metallisille laitteille ja putkistolle.

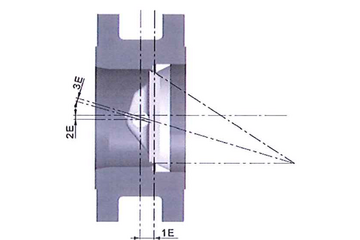

Termostaattinen lauhteenpoistin MK

Kiinnostuitko enemmän höyryjärjestelmien tekniikasta ja fysikaalisista ilmiöistä? Tänäkin vuonna järjestämme 3-päiväisen yleiskurssin LABRA ja Saksassa pidettävän asiantuntijakurssin GESTRA, jotka käsittelevät erilaisia höyryjärjestelmän ’kommervenkkejä’ hieman blogiani laajemmin.